PROVATE LA DIFFERENZA BAUCOR.

SCOPRITE GLI ALESATORI DI PRECISIONE CHE RIDEFINISCONO LA FINITURA DEI FORI.

PROVATE LA DIFFERENZA BAUCOR.

SCOPRITE GLI ALESATORI DI PRECISIONE CHE RIDEFINISCONO LA FINITURA DEI FORI.

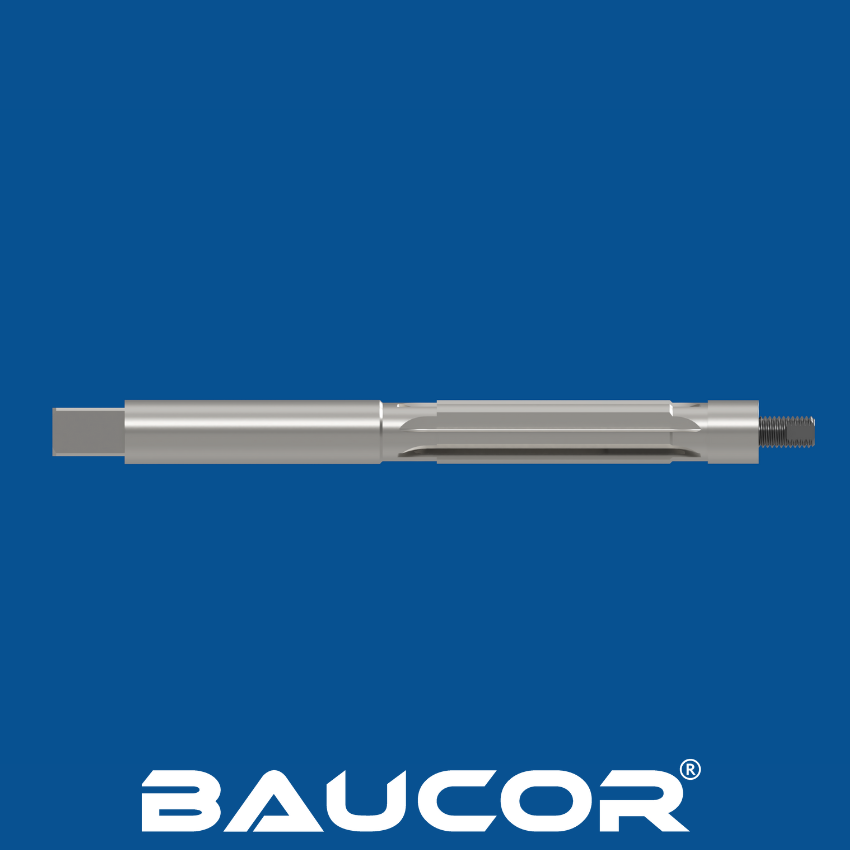

Gli alesatori a espansione sono utensili da taglio versatili progettati per allargare con precisione i fori preesistenti in vari materiali. Offrono un modo conveniente ed efficiente per ottenere dimensioni di foro precise e finiture più lisce.

Come funzionano gli alesatori a espansione:

La creazione di alesatori a espansione comporta una serie di fasi di lavorazione e trattamento termico precise per garantirne la durata, l'accuratezza e le prestazioni di taglio. Ecco una panoramica del tipico processo di produzione:

Selezione del materiale:

L'acciaio rapido (HSS) è il materiale più comune per la sua durezza, resistenza all'usura e capacità di sopportare alte temperature di taglio.

Per applicazioni specifiche, possono essere utilizzati alesatori in acciaio al cobalto o con punta in carburo per una maggiore durata e prestazioni su materiali più duri.

Preparazione del pezzo grezzo:

Il materiale scelto viene tagliato in pezzi grezzi cilindrici della lunghezza e del diametro desiderati.

I pezzi grezzi vengono quindi ricotti per alleviare le sollecitazioni interne e migliorare la lavorabilità.

Tornitura e fresatura:

I pezzi grezzi vengono montati su un tornio o una macchina CNC per operazioni di tornitura per creare il profilo esterno, inclusi il gambo conico e il corpo.

Le operazioni di fresatura vengono utilizzate per creare le scanalature (taglienti) e il meccanismo della vite di regolazione.

Trattamento termico:

Gli alesatori vengono sottoposti a processi di tempra e rinvenimento per ottenere la durezza e la tenacità desiderate.

La tempra comporta il riscaldamento dell'alesatore a una temperatura elevata e il successivo rapido raffreddamento per creare una struttura martensitica, aumentando durezza.

La tempra comporta il riscaldamento dell'alesatore a una temperatura inferiore e il successivo raffreddamento lento per ridurre la fragilità e migliorare la tenacità.

Rettifica e finitura:

Vengono eseguite operazioni di rettifica di precisione per ottenere le dimensioni finali e la finitura superficiale dell'alesatore.

Le scanalature vengono rettificate con gli angoli e i giochi corretti per prestazioni di taglio ottimali.

Anche il meccanismo della vite di regolazione viene rettificato per garantire un'espansione fluida e precisa.

Ispezione e controllo qualità:

Ogni alesatore viene sottoposto a rigorose ispezioni per verificarne le dimensioni, la geometria di taglio e la finitura superficiale.

Vengono inoltre testati per funzionalità e prestazioni di taglio per garantire che soddisfino gli standard richiesti.

Marcatura e imballaggio:

Gli alesatori sono contrassegnati con informazioni pertinenti quali dimensioni, materiale e identificazione del produttore.

Vengono quindi confezionati per la distribuzione e vendita.

Il processo di fabbricazione degli alesatori ad espansione richiede conoscenze specialistiche, capacità di lavorazione di precisione e rigorose misure di controllo qualità per garantire la produzione di utensili di alta qualità che offrano prestazioni precise e affidabili in varie applicazioni.

Baucor, un rinomato produttore di utensili da taglio, offre un'ampia gamma di dimensioni di alesatori ad espansione per adattarsi a varie applicazioni. Sebbene le loro offerte specifiche possano variare, ecco una panoramica generale delle gamme di dimensioni comuni che puoi trovare in genere da Baucor o da produttori simili:

Dimensioni metriche:

Dimensioni imperiali:

La scelta del materiale per gli alesatori a espansione gioca un ruolo fondamentale per le loro prestazioni, la loro durata e la loro idoneità ad applicazioni specifiche. Ecco un'analisi dettagliata dei vari materiali utilizzati per la loro costruzione:

Materiali comuni:

Acciaio ad alta velocità (HSS):

Acciaio al cobalto (HSS-Co):

Materiali speciali:

Metallo in polvere (PM) HSS:

Cermet:

Ulteriori considerazioni:

Trattamenti superficiali:

Materiali specifici per le applicazioni:

Per settori e materiali specifici, possono essere disponibili materiali per alesatori specializzati, come ad esempio:

La scelta del materiale per un alesatore a espansione dipende da diversi fattori, tra cui:

Considerando attentamente questi fattori e scegliendo il materiale appropriato, è possibile garantire prestazioni, durata ed economicità ottimali nelle operazioni di alesatura.

I rivestimenti svolgono un ruolo fondamentale nel migliorare le prestazioni, la durata e l'efficacia complessiva degli alesatori a espansione. Forniscono una maggiore lubrificazione, riducono l'attrito e aumentano la resistenza all'usura, consentendo un'azione di taglio più fluida e una maggiore durata dell'utensile. Ecco un elenco completo dei rivestimenti comunemente utilizzati sugli alesatori a espansione:

Rivestimenti PVD (Physical Vapor Deposition):

Nitruro di titanio (TiN):

Carbonitruro di titanio (TiCN):

Nitruro di titanio e alluminio (TiAlN):

Nitruro di alluminio e titanio (AlTiN):

Rivestimenti CVD (Chemical Vapor Deposition):

Altri rivestimenti:

Scelta del rivestimento giusto:

La scelta del rivestimento ottimale per l'alesatore a espansione dipende da diversi fattori, tra cui:

Valutando attentamente questi fattori e scegliendo il rivestimento appropriato, è possibile migliorare in modo significativo le prestazioni, la durata e l'efficacia dei costi degli alesatori a espansione.

Gli alesatori a espansione sono strumenti versatili utilizzati in numerosi settori e applicazioni in cui l'allargamento e la finitura precisi dei fori sono essenziali. Ecco una panoramica dei loro usi più comuni:

Applicazioni industriali:

Lavorazione e produzione:

Riparazione di autoveicoli:

Industria aerospaziale:

Impianti idraulici e tubature:

Allargamento di fori in tubi e raccordi per connessioni e riparazioni.

Alesatura di bave e bordi ruvidi per migliorare il flusso e la tenuta.

Altre applicazioni:

Armiere:

Produzione di strumenti musicali:

Produzione di dispositivi medici:

Alesatura di fori in impianti e strumenti chirurgici per ottenere accoppiamenti precisi e superfici lisce.

Vantaggi dell'uso degli alesatori a espansione:

L'uso degli alesatori a espansione in queste applicazioni offre diversi vantaggi:

Gli alesatori a espansione sono strumenti essenziali per i professionisti e gli amanti del fai-da-te, in quanto rappresentano un modo affidabile ed efficiente per ottenere un allargamento e una finitura precisi dei fori in varie applicazioni.

Gli alesatori a espansione sono strumenti indispensabili in un'ampia gamma di settori in cui l'allargamento e la finitura di precisione dei fori sono fondamentali. La loro versatilità e adattabilità li rende essenziali per diverse applicazioni. Ecco alcuni dei settori chiave che si affidano agli alesatori a espansione:

Produzione e lavorazione:

Automotive:

Aerospaziale:

Idraulici e installatori di tubature:

Altre industrie:

Questo elenco non è esaustivo, poiché gli alesatori a espansione trovano applicazione in numerosi altri settori e campi specializzati. La loro adattabilità, precisione ed economicità li rendono strumenti preziosi sia per i professionisti che per gli hobbisti.

Gli alesatori a espansione sono utensili da taglio versatili che possono essere utilizzati in una varietà di macchine per l'allargamento e la finitura di precisione dei fori. Ecco alcune delle macchine più comuni in cui trovano applicazione gli alesatori a espansione:

1. Torni:

2. Fresatrici:

3. Presse per trapano:

4. Macchine CNC:

5. Macchine portatili:

Macchine specializzate:

Considerazioni importanti:

Scegliendo la macchina giusta e seguendo le corrette procedure operative, gli alesatori a espansione possono essere utilizzati efficacemente per ottenere un allargamento del foro preciso ed efficiente in varie applicazioni.

In qualità di leader mondiale nel settore degli utensili da taglio, Baucor si impegna a fornire un'assistenza completa per i propri alesatori a espansione. Vogliamo che i nostri clienti abbiano le soluzioni ottimali su misura per le loro esigenze specifiche.

Ecco cosa potete aspettarvi dal nostro supporto di progettazione e ingegnerizzazione:

Progettazione di alesatori personalizzati:

Consulenza ingegneristica:

Offrendo questa serie completa di servizi di progettazione, ingegnerizzazione e assistenza tecnica, Baucor va oltre la semplice fornitura di utensili da taglio. Siamo il vostro partner di fiducia, dedicato ad aiutarvi a raggiungere i vostri obiettivi di produzione attraverso soluzioni di alesatura ottimizzate e un supporto costante.

BAUCOR offre soluzioni di produzione e ingegneria personalizzate, studiate su misura per le vostre esigenze specifiche, in vari settori.

Gli ingegneri di BAUCOR possono esaminare il tuo progetto e fornire feedback per migliorare la producibilità, l'economicità e l'efficienza.

Quando si progettano o si scelgono gli alesatori a espansione, è necessario considerare diversi fattori chiave per garantire prestazioni, precisione e durata ottimali. Ecco le guide essenziali per la progettazione:

Selezione del materiale:

Design della scanalatura:

Design del corpo dell'alesatore:

Diametro pilota:

Selezione del rivestimento:

Tolleranze e finitura superficiale:

Considerando attentamente queste guide alla progettazione e lavorando con un produttore affidabile come Baucor, potete assicurarvi che i vostri alesatori a espansione siano progettati e prodotti per soddisfare i requisiti specifici della vostra applicazione, garantendo prestazioni, precisione e durata ottimali.